Tähän mennessä vaativin korjausprojekti tuli vastaan, kun sain viime vuoden puolella huoltokeikan selvittääkseni outoa A-100 -mallin ääniongelmaa. Mykistyneitä perusääniä tulee jossain vaiheessa vastaan todennäköisesti kaikille perinteisen Hammondin omistajille, mutta yleensä ne liittyvät pitkään käyttämättömyyteen tai urkujen liikutteluun. Ensin mainitut korjaantuvat liuotushoidolla tai voitelulla ja jälkimmäisessä tapauksessa syynä on yleensä sisään painunut pickup tai tärinästä auennut johdin.

Nyt kyseessä oli jotain vähän erikoisempaa; ääniä oli pimeänä useampia ja osaan liittyi myös voimakas huojunta. Perinteiset ensiapukikat oli kokeiltu, joten suuntasin paikan päälle itä-Suomeen ihmettelemään soitinta.

Potilas oli viimeisimpien tuotantovuosien Euroopassa lisenssillä valmistettu urku, mutta sisuskaluthan ulkomailla tehdyissä Hammondeissa ovat kaikki peräisin samalta Hammondin Chicagon tuotantolinjalta. Päällisin puolin soitin oli todella siisti ja vähän soitettu, jopa koskettimistojen ohjainhuovat olivat lähes 40-vuotiaaksi soittimeksi hyvin iskussaan. Ensimmäinen testikäynnistys aiheutti kuitenkin järkyttävän mekaanisen ujelluksen äänigeneraattorista ja sen lyhyen ajan mitä urkua uskalsin pitää käynnissä, ehdin todeta usean äänen puuttuvan.

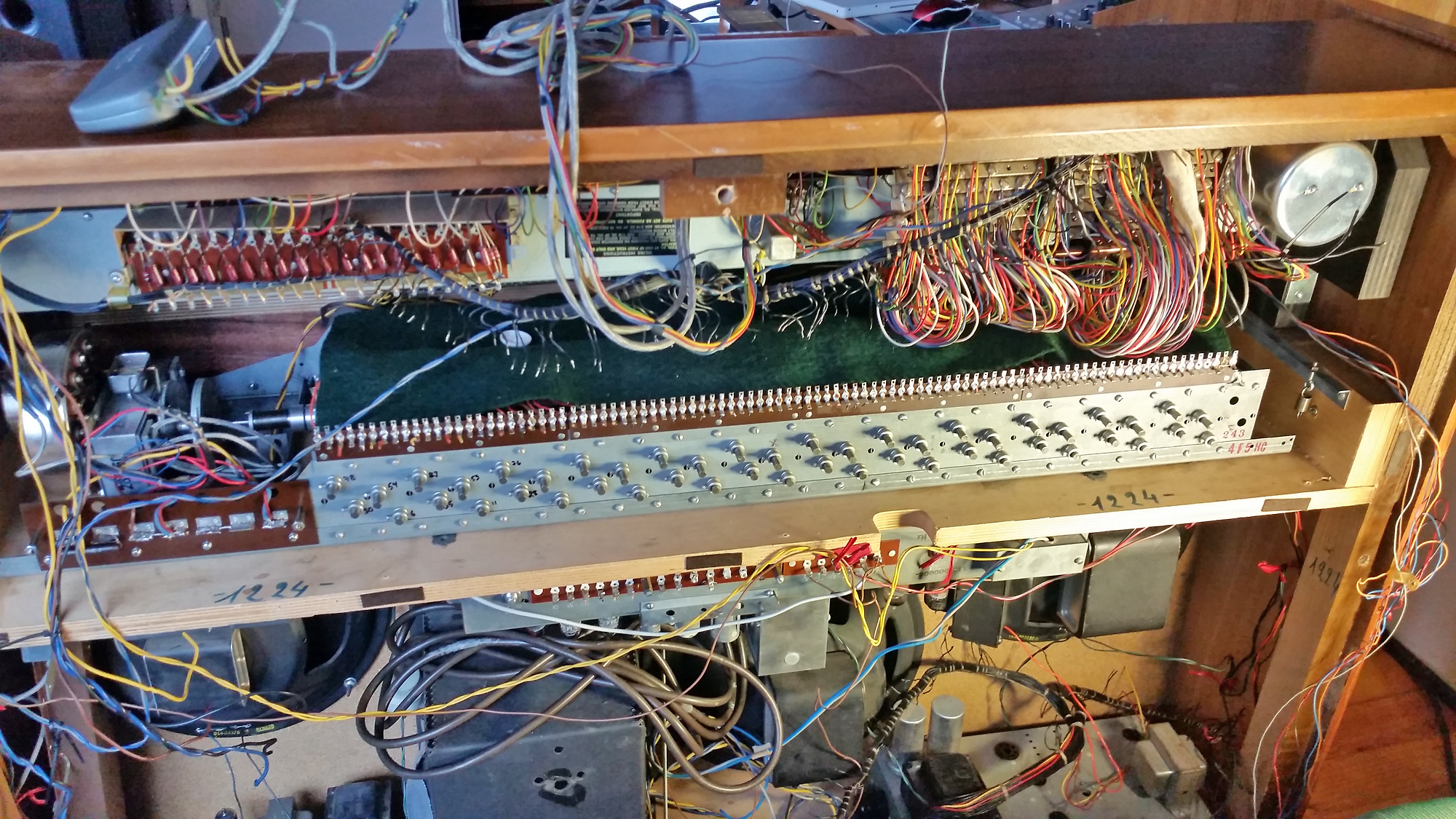

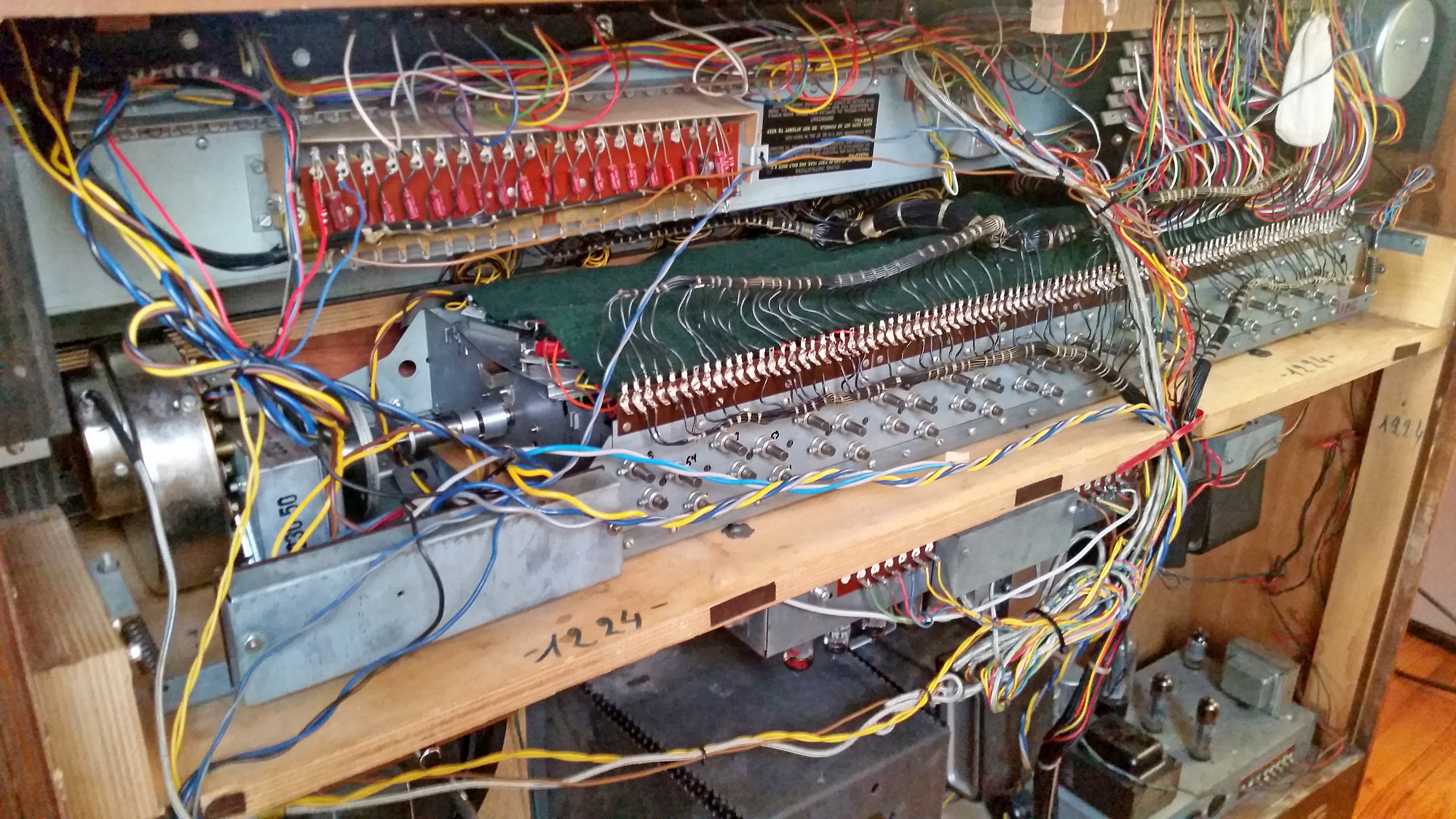

Pienemmat spinettimallin Hammondit ovat siitä hyviä, että niissä äänigeneraattorin alle pääsee kurkistamaan sen ollessa paikoillaan, mutta näissä isoissa konsolimalleissa ainoa järkevä toimenpide on generaattorin irrottaminen, mikä tarkoittaa kaikkien terminaalista lähtevien johtimien juottamista auki, samoin myös vibratoskannerin ja etuvahvistimen kaapelointi pitää avata. Koska jo perusääniä on 91 kappaletta, joista osa vielä syötetään sekä jalkiolle että koskettimistolle, voi tuosta laskea paljonko kolvaamista on tiedossa…

Kun generaattorin vihdoin saatiin irti ripustuksestaan ja siirrettyä pöydälle lähempää tarkastelua varten, alkoi moni asia valjeta. Pääakselia pyöritettäessä näytti useampi pyöräpari olevan liikkumaton, mutta siihen ei ollutkaan syynä lukkiutuneet pickupit, vaan todella väljäksi kuluneet laakerit. Näiden kyseisten pyöräparien akseli pääsi toisesta päästään liikkumaan laakeriholkissa jo niin paljon, että akselia pyörittävät hammasrattaat eivät enää ottaneet kiinni toisiinsa.

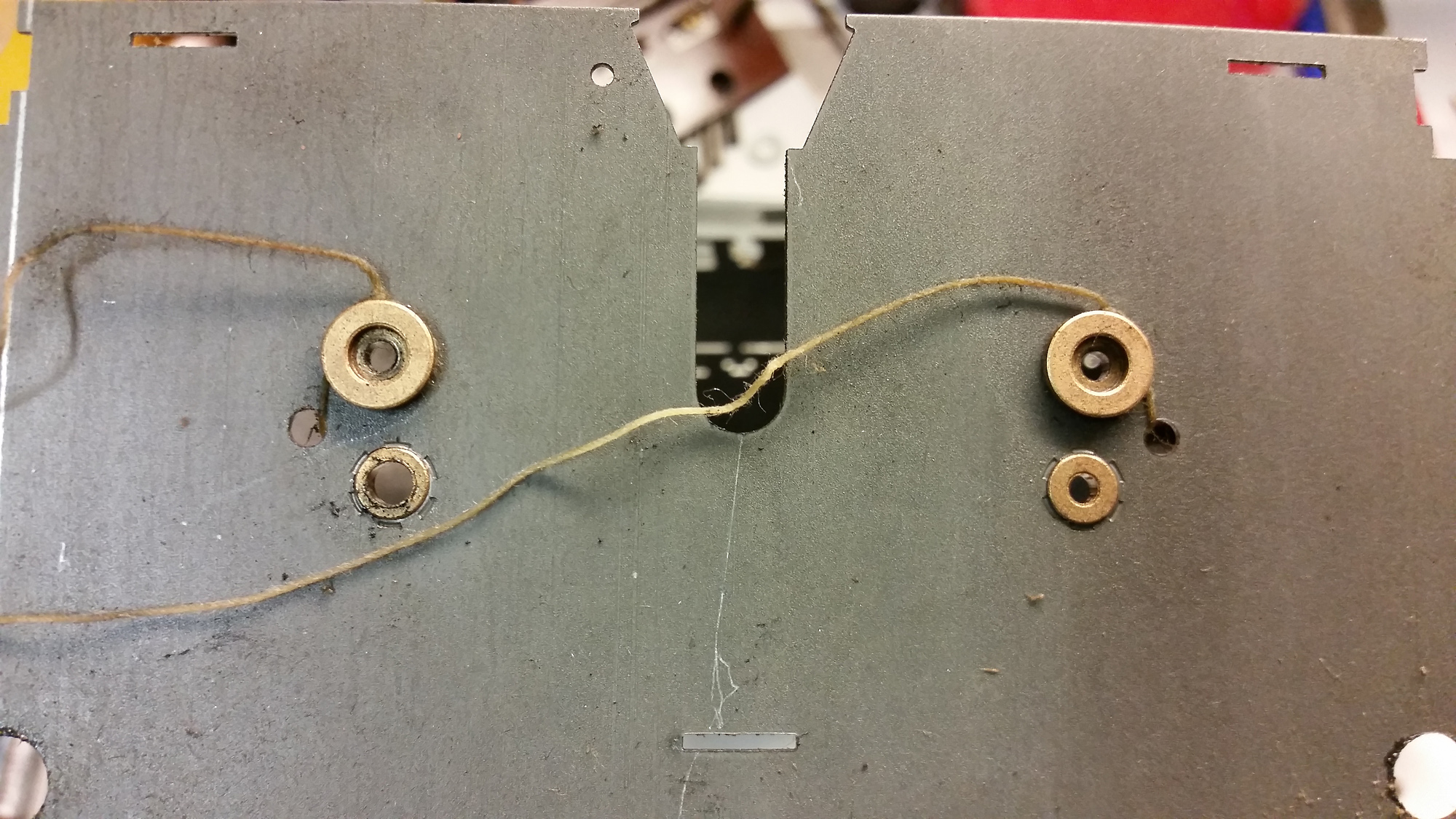

Suurin mysteeri oli kuitenkin se, että väljiä laakereita oli vain muutama ja muut tuntuivat olevan hyvässä kunnossa. Korjauksen myöhemmissä vaiheissa selvisi myös, että viallisten laakerien vieressä ollut vastakkaisen akselin laakeri oli täysin virheetön, vaikka molempien voitelu on kuitenkin tapahtunut saman öljylangan kautta.

Tässä kohtaa vaihtoehdot olivat aika vähissä. Vastaavan käytetyn generaattorin hankkiminen tuntui ensin ainoalta ratkaisulta, mutta siihenkin pitäisi löytää purkukunnossa oleva konsoliurku, joka kuitenkin tekniikaltaan olisi toimiva. Hammondin purkuosia löytyy kyllä jenkeistä kohtalaisen hyvin, mutta niiden käyttämisen estää se, että tämä urku on alkuperäinen 50Hz export-malli, jossa generaattorin pyörimisnopeus ja välityssuhteet ovat erilaiset kuin 60Hz:n jenkkiuruissa. Toinen ongelma vähänkään suuremman ja painavamman esineen tilaamisessa rapakon takaa ovat rahtikulut, jotka jo itsessään 20 kiloa painavan ja metrin pituisen möhkäleen osalta ovat melkoiset.

Otin sitten asian henkilökohtaisena haasteena. Päällisin puoli siisti urku oli sitä myös sisältä ja olisi ollut sääli heittää muuten melkeinpä uutuuttaan kiiltävä generaattori kierrätykseen, varsinkin kun vika oli rajoittunut vain muutamaan laakeriin. Korjauksen puolesta puhui myös vikakohtien keskittyminen toiseen päähän generaattoria, eli rakennetta ei tarvitsisi purkaa kokonaan. Eipä siinä muuta kuin töihin.

Hienoa Hammondin 30-luvulla tehdyssä suunnittelussa on optimointi sen aikaisille massatuotantomenetelmille sopivaksi. Nykyaikaan verrattuna se tarkoittaa sitä, että purkaminen onnistuu rikkomatta mitään. Käytännössä kaikki on paikoillaan ruuveilla tai lukituslangoilla, jotka voi irrottaa ja kiinnittää jälleen takaisin. Rakenne on myös looginen ja pienen pähkäilyn jälkeen yleensä selviää, mikä liittyy mihinkin ja miten se kannattaa purkaa. Oman suunnittelunsa vaatii luonnollisestikin myös se, että osat saa myöhemmin takaisin oikeille paikoilleen, siksi merkintöjä kannattaa tehdä ja kuvia eri vaiheista ottaa mieluummin liikaa kuin liian vähän.

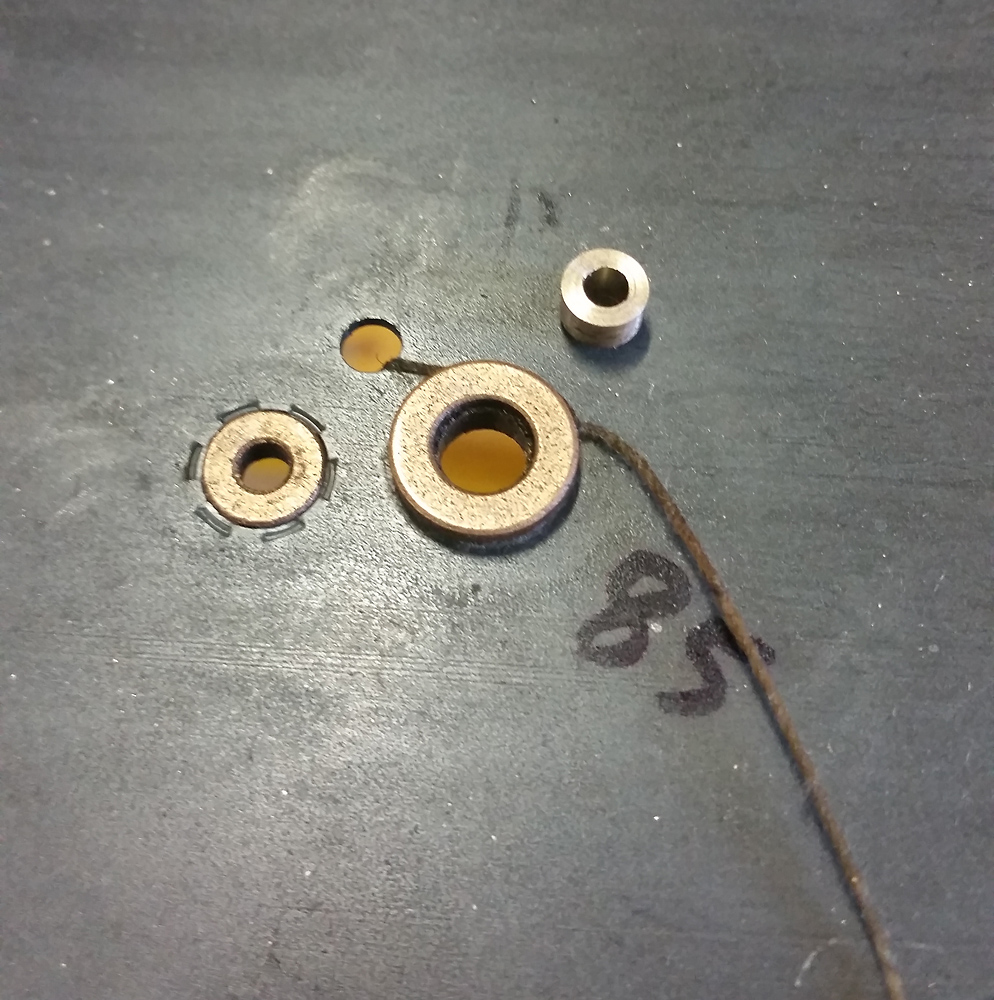

Laakereiden osalta tuleva työnkulku oli selkeytynyt jo purkuvaiheessa. Alkuperäiset pronssiset laakeriholkit on kiinnitetty generaattoria osastoiviin välilevyihin stanssaamalla ja helpointa oli korvata niistä vain holkin kulunut sisäosa, jolloin myöskään öljylangan kiinnitystä ei tarvinnut tehdä uudelleen. Tätä varten sorvasin messingistä sisämitaltaan vähän akselia pienemmät holkit, jotka puolestaan ulkomitaltaan sopivat alkuperäiseen holkkiin porattuun aukkoon. Kahdella vastakkaisella kartiotuurnalla napauttamalla uusi holkki lukittui paikoilleen ja sisäreiän sai sen jälkeen porattua oikeaan mittaansa.

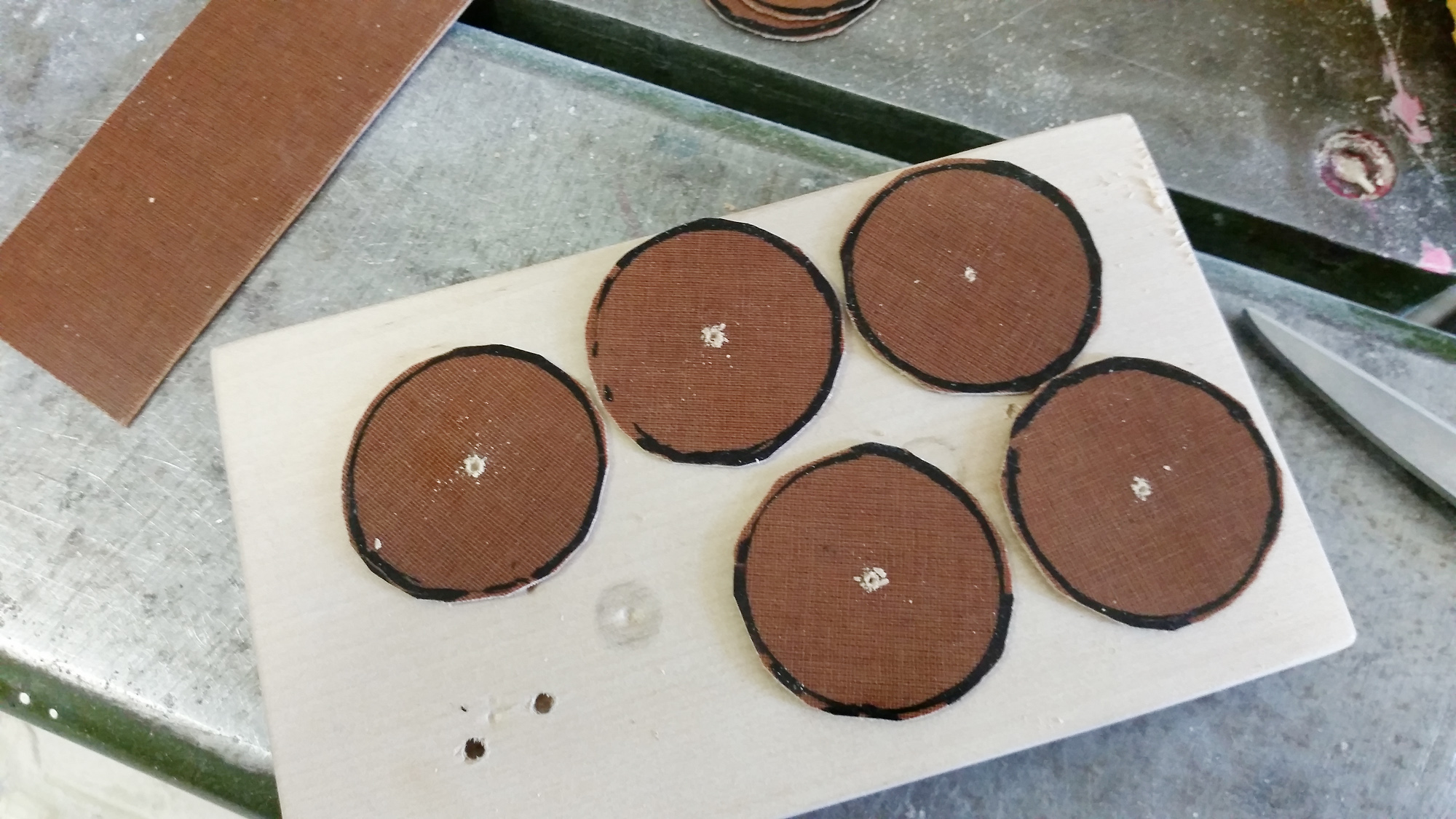

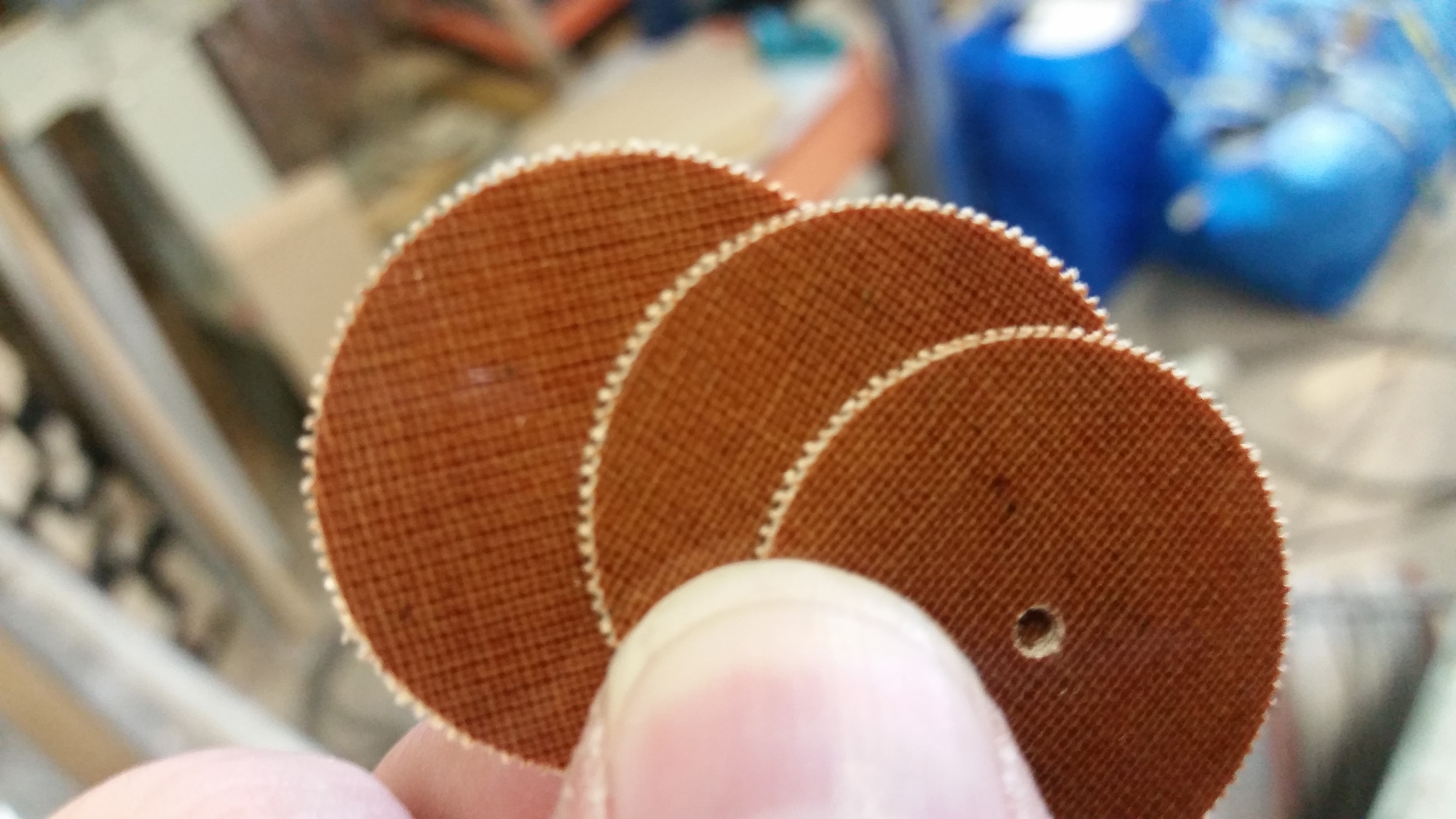

Holkkeja suurempi haaste olivat bakeliittiset hammasrattaat, joista kahdesta hampaat olivat kuluneet käyttökelvottomiksi. Helpoin vaihtoehto olisi ollut mallintaa ja tulostaa uudet rattaat 3D-tulostimella, mutta materiaalin osalta varminta oli tehdä rattaat alkuperäisen kaltaisiksi. Mitenkään suuria voimiahan niiden kautta ei välitetä, mutta rattaiden tulisi kuitenkin kestää kulutusta messinkiratasta vasten.

Hienomekaanikko tai kelloseppä olisi todennäköisesti valmistanut kyseiset bakeliittirattaat nopeammin, mutta pitihän niiden jyrsimistä kokeilla ihan itse. Vapaalle kytketty sorvipakka sai luvan toimittaa primitiivisen jakolaitteen virkaa ja teräpitimeen kiinnitetyllä Dremelillä syntyi hammasratasaihio pienen harjoittelun jälkeen. Hammasprofiilille ei löytynyt suoraan oikeanlaista jyrsinterää, joten viimeistelyn ja lopullisen sovituksen joutui vielä tekemään käsityönä pienellä viilalla. Oma lukunsa oli myöskin rattaiden saaminen paikoilleen äänipyöräparien väliin, ne kun on puristettu akselille kohtalaisen tiukalla sovituksella. Lopputuloksena millin kudosbakeliitista syntyivät kolikon kokoiset, 103 hampaan rattaat, jotka nyt iloisesti pyörivät muiden mukana.

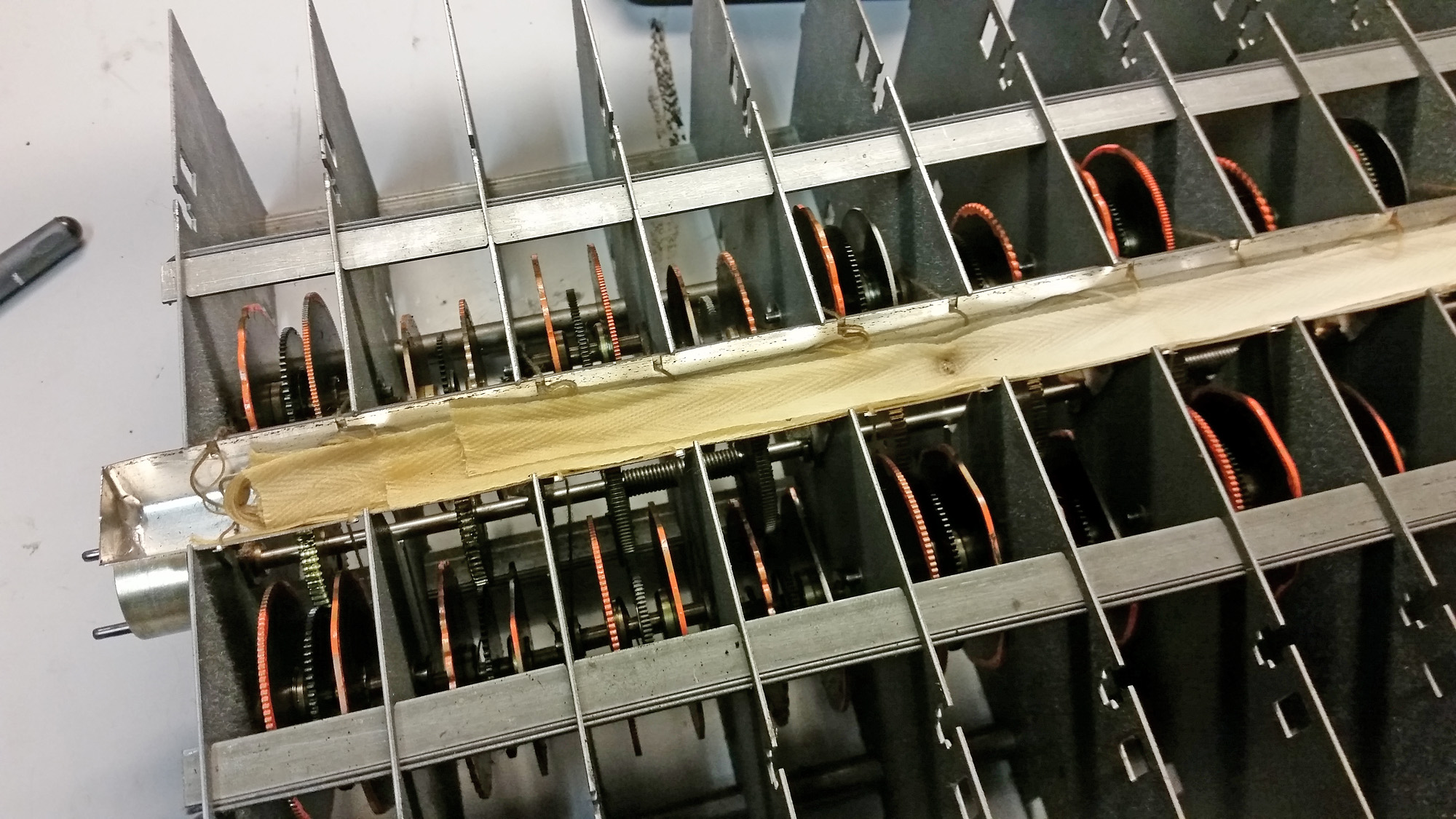

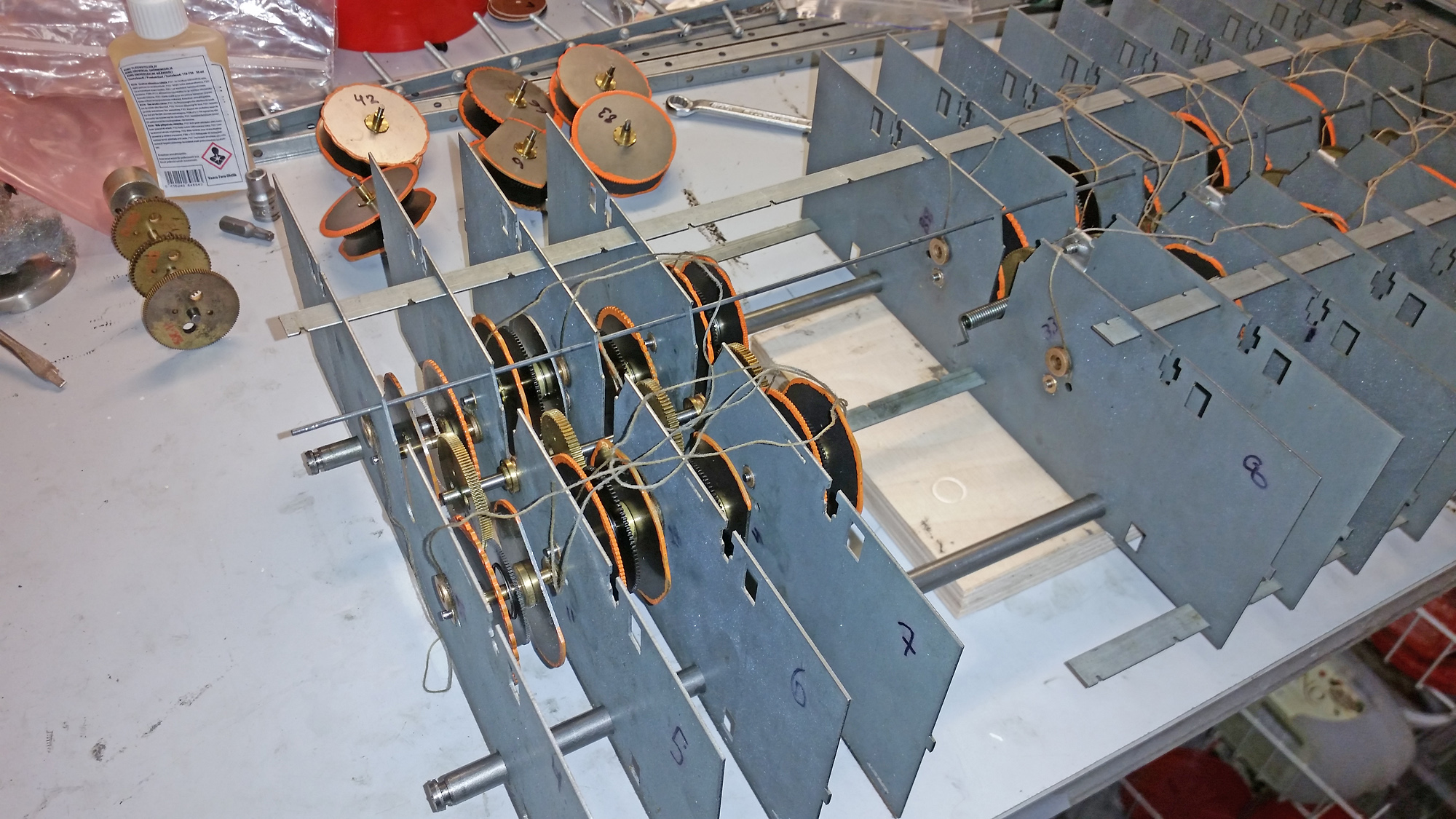

Tässäkin projektissa toimi klassinen työohje, jonka mukaan kokoaminen tapahtuu päinvastaisessa järjestyksessä kuin purkaminen. Öljylangat ja niiden asettelu oikeille paikoilleen oli kasattaessa eniten huolellisuutta vaatinut osuus ja samassa yhteydessä oli myös mahdollisuus korvata vähänkään rispaantunut tai katkeamaisillaan oleva lanka uudella jatkoksella. Luonnollisestikin kaikkien laakeriholkkien voitelu varmistettiin vielä öljyämällä ne yksitellen injektioruiskulla. Muutoin käyttöakselit ja äänipyöräparit välilevyineen löysivät vähitellen tiensä oikeille paikoilleen ja osastojen pitkittäislukitukset hakivat muotoonsa aluksi vetelältä vaikuttaneen, ohuesta teräslevystä stanssatun luurankorakenteen. Molempien puolien pickupit ovat niin ikään kiinnitetty omiin levyihinsä, joiden väliin jää ”filter tray”, eli generaattorin kansi, johon kiinnittyvät suodatinkelat ja -kondensaattorit. Tämäkin kokonaisuus taipuilee irrallisena siihen malliin, että aluksi sen ei uskoisi mitenkään enää asettuvan paikoilleen.

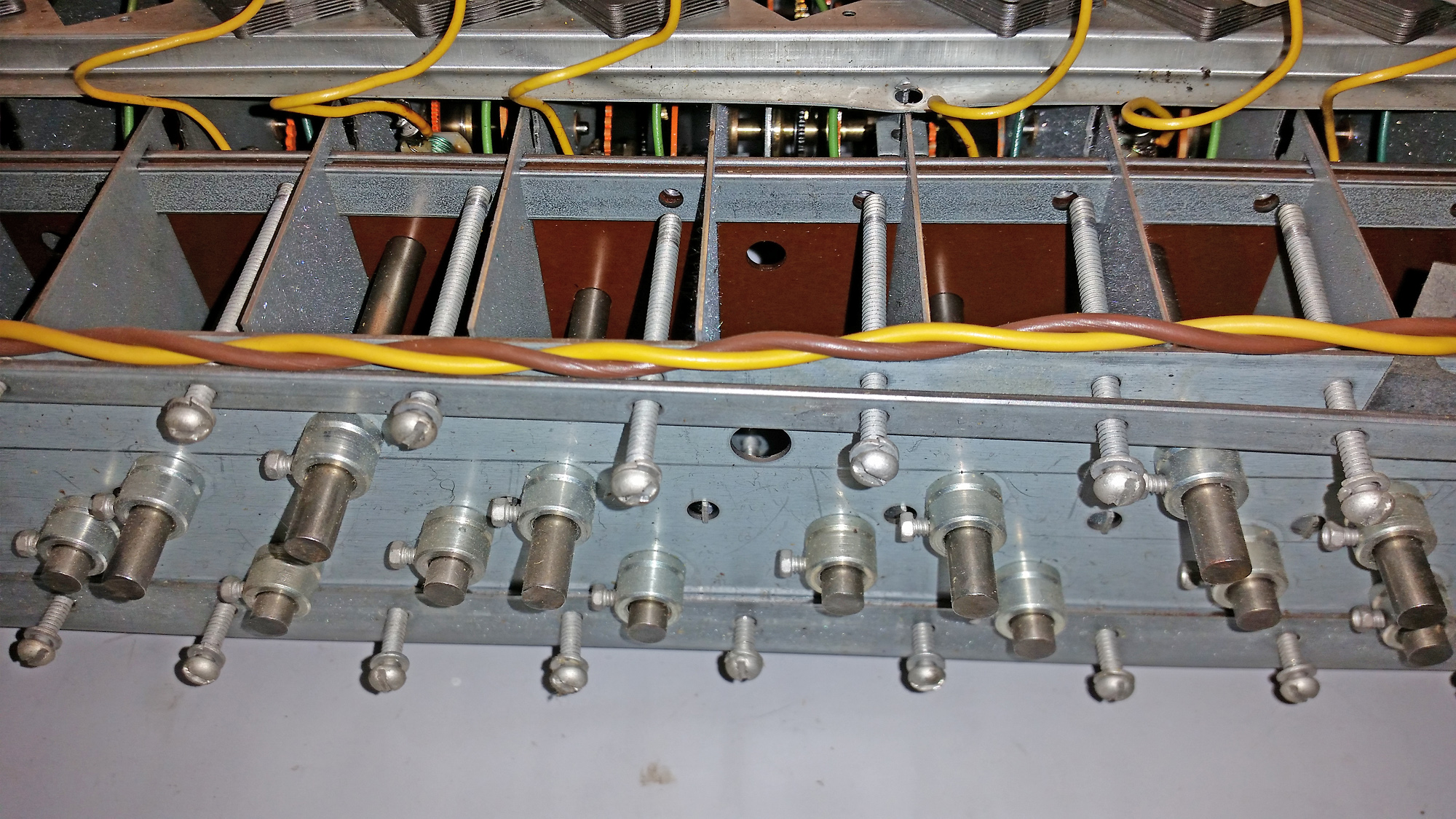

Lopulta palikat olivat kuitenkin kohdillaan, akselit ja rattaat pyörivät, eikä työpöydällekään näyttänyt jääneen ylimääräisiä osia. Generaattorin ylä- ja alareunoissa kulkevat noin sata ruuvia lukitsevat kiristyessään rakenteen lopullisesti takaisin alkuperäiseen jämäkkään muotoonsa. Muutos hetki sitten pöydällä huojuneesta peltihäkkyrästä täsmälliseksi mekaaniseksi koneistoksi oli hämmästyttävä.

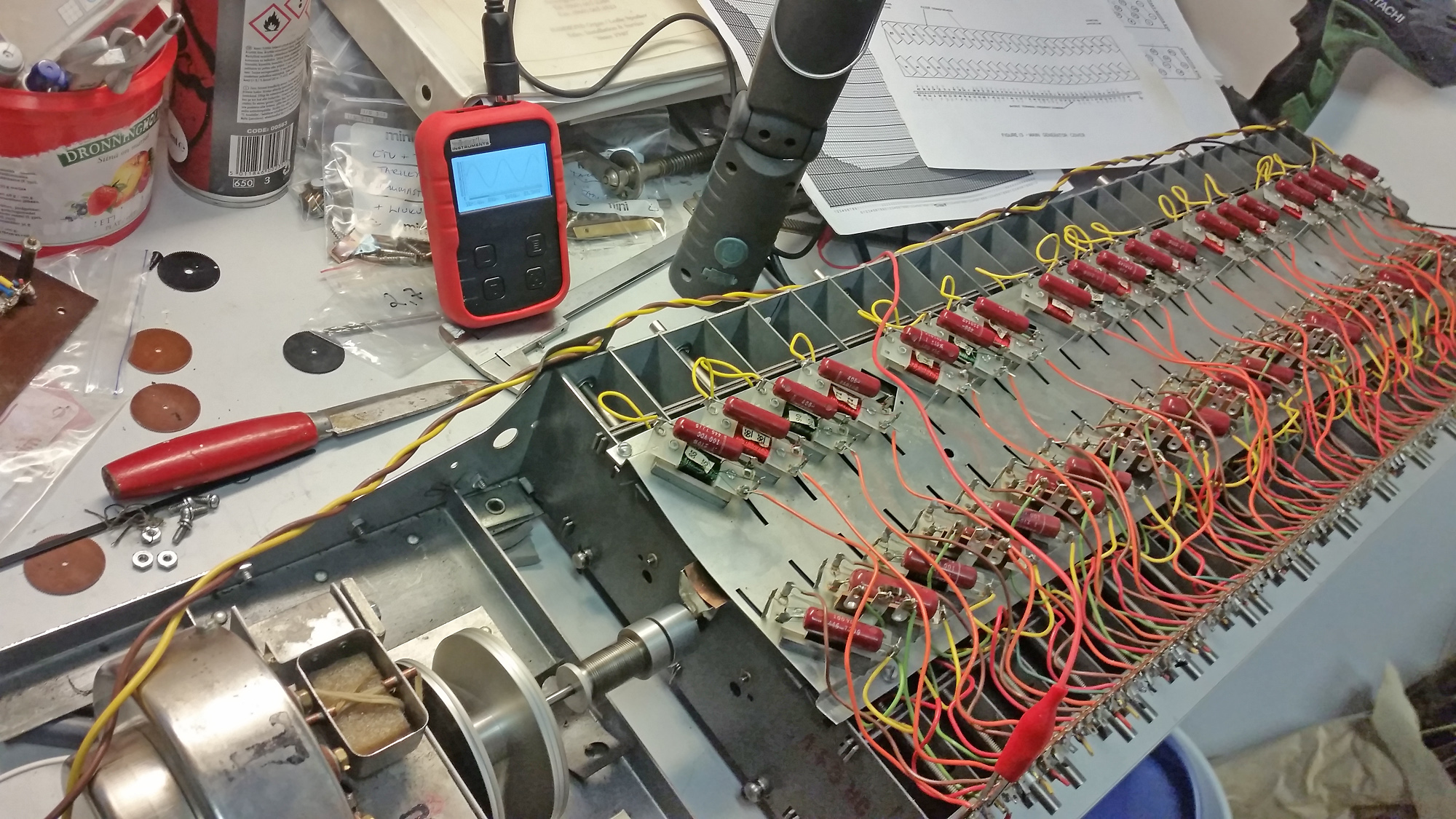

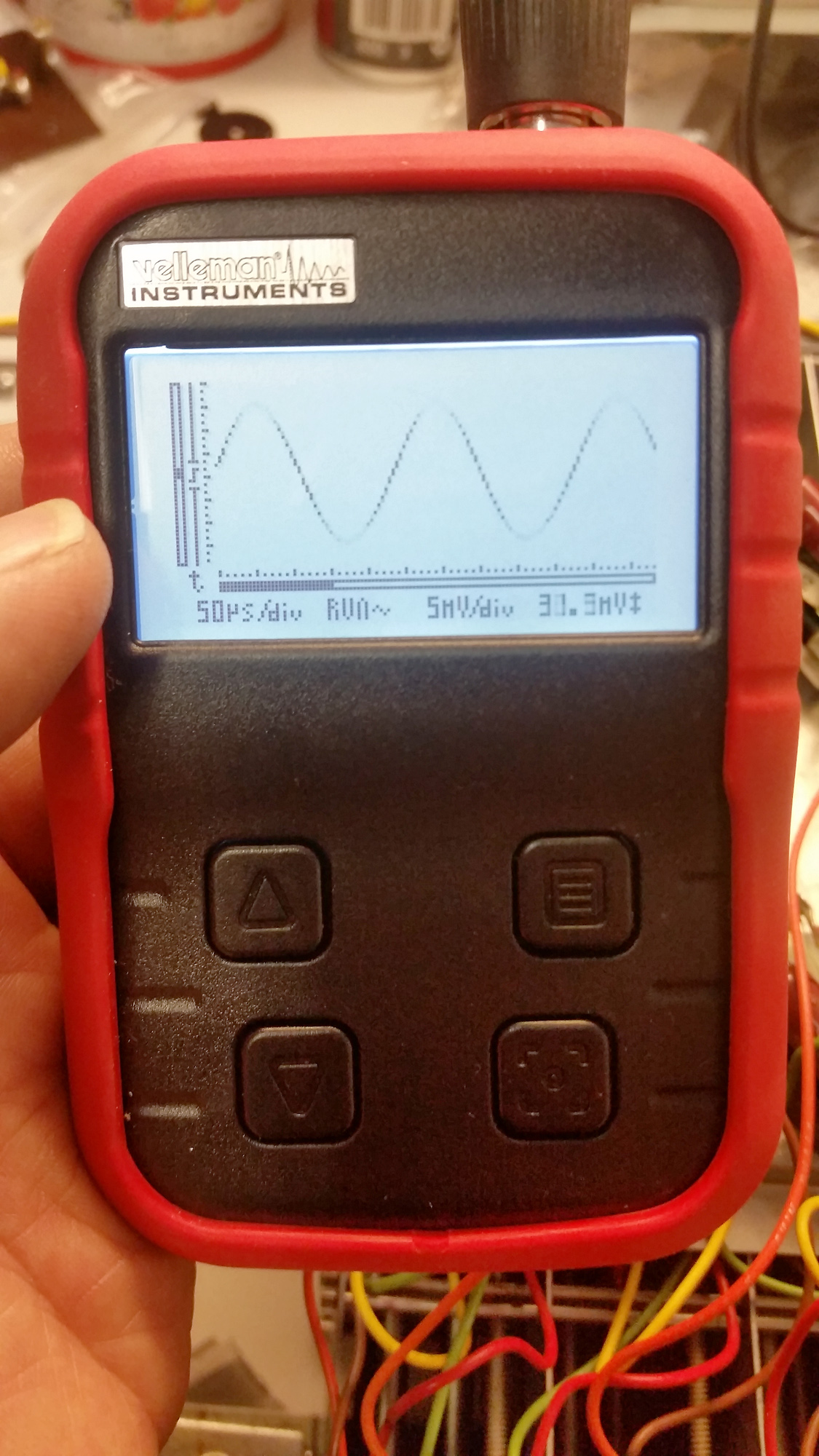

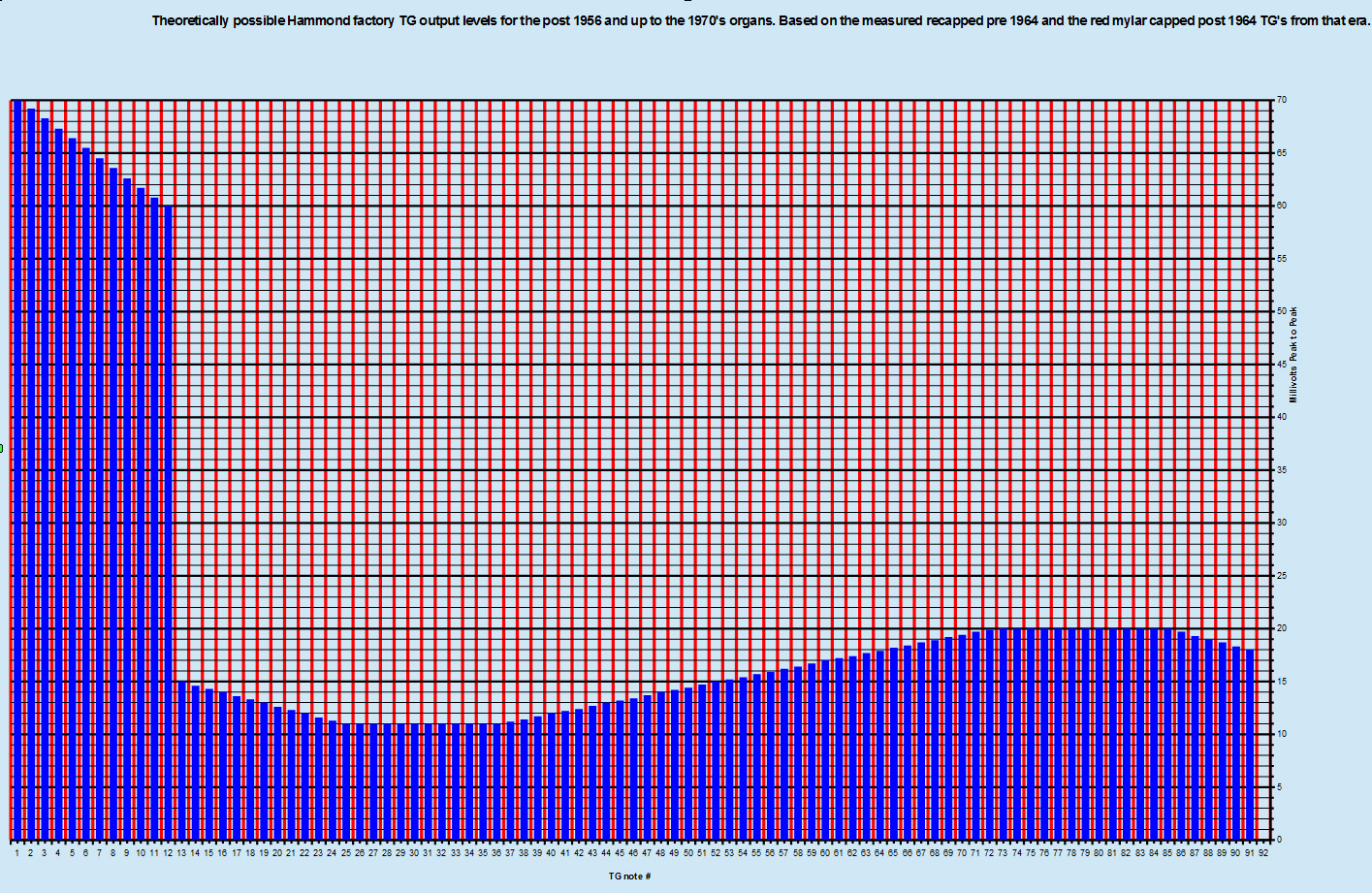

Seuraavaksi vuorossa olivatkin koeajo ja kalibrointi. Tuolla jälkimmäisellä tarkoitetaan äänipyöriltä tulevien signaalien säätämistä oikeille tasoilleen, joiden määrittämiseksi puolestaan löytyy netistä kymmenien urkuyksilöiden pohjalta mitatut taulukot. Pickupien muodostama vaihtojännite on maksimissaan vain joitain kymmeniä millivoltteja, joten niiden mittaamiseen desimaalin tarkkudella oikea työkalu on yleismittarin sijaan oskilloskooppi, jolla voi kätevästi myös varmistaa että aaltomuoto on sellainen kuin pitääkin. Tässäkin generaattorissa tuli vastaan muutama ääni, joiden aaltomuodossa olleet häiriöt paljastivat suodatinkelalta huonosti johtavan juotoksen. Varsinainen jännitteen säätäminen tapahtuu avaamalla pickupin lukitusruuvi ja liikuttamalla varovasti – lähinnä ajatuksen voimalla – tankoa lähemmäs tai poispäin äänipyörästä. Tämä kuulostaa yksinkertaiselta, mutta käytännössä alueella jolla tarvittava jännite syntyy, säätöliike on joitain millin kymmenyksiä ja pelkästään lukitusruuvin kiristäminen voi muuttaa jännitteen jälleen ohi halutun arvon. Huolimaton säätöliike saattaa myös napata pickupin kärjen kiinni pyörivään äänipyörään, jolloin yksittäinen pyörä toki pysähtyy kytkinjousen luistaessa eikä suurempaa vahinkoa pääse syntymään, mutta pyörän hampaiden ylimääräinen sorvaaminen magneettitangolla ei silti ole järin suositeltavaa.

Mutta mikä sitten katsotaan oikeaksi kalibroinniksi, on enemmänkin makuasia. Taulukoiden mukaan tuotannon loppupään uruissa on korostettu korkeimpien äänipyörien voimakkuuksia, jolloin erot 60- ja 70-luvun urkujen välillä ovat selvät. Tämän urkuyksilön kalibrointiin käytettiin taulukkoa, joka oli todennäköisin 60-luvun alun tehdaskalibrointi ja se osoittautuikin myöhemmin soundillisesti hyvin tasapainoiseksi. Kalibroinnilla saadaan Hammondin tapauksessa urun ominaissoundia muutettua tarvittaessa paljonkin, mutta työn kannalta se vaatii käytännössä generaattorin irrottamisen, joten ihan nopeaa ja vaivatonta se ei ole.

Lopulta koitti päivä, jolloin urku ja generaattori jälleen kohtasivat. Aukijuotetut kaapelit löysivät vähitellen omille paikoilleen ja varsinkin generaattorin terminaalin osalta siinä on suurena apuna tehtaan alkuperäinen punonta. Vaikka koskettimistoilta ja jalkiolta tulevat johtimet ovat kaikki mustia ja nipusta rönsyilevät kaapelinpäät näyttävät ensikatsomalta lähes epätoivoiselta työmaalta, ne on punomalla järjestetty hyvin loogisesti pituusjärjestykseen ja päätyvät näin melko helposti oikeisiin juotoskorviin.

Tuplatarkistusten jälkeen uskallettiin virrat lopulta laittaa päälle ja kuten näissä projekteissa yllättävän usein tapahtuu, tuloksena oli mykkä urku. Generaattori kyllä pyöri niin kuin pitikin, mutta hetken selvittelyn jälkeen valkeni, että urun oma päätevahvistin oli jostain syystä pimeänä. Tuolle päätevahvistimen toimimattomuudelle selvisi myöhemmin syyksi viallinen 5U4 -tasasuuntausputki. Sen sijaan suoraan etuvahvistimeen liitetty leslie toimi vallan mainiosti ja nyt oli melkoisen palkitsevaa kuulla kaikkien perusäänien ja koko urun olevan täydellisen balanssissa.

Nyt kun urku vihdoin toimi, oli korjausvuorossa vielä ylimääräinen, mutta Hammondeille kovin tyypillinen kiusa. Vibrato nimittäin lähti ajoittain hakkaamaan, eli c/v -valintanuppia pyöritettäessä vibrato alkoi tietyissä asennoissa papattaa vanhan kalastusveneen keskimoottorin lailla (motorboating…). Tämä paikallisti vian liukutankojen alla olevaan pitkään kytkinrasiaan, jonka kannen sinkkipinnoitteessa kasvavat dendriittikarvat aiheuttivat oikosulkuja.

Tästä mystisestä ja aikoinaan NASA:n kuulentojakin kiusanneesta riesasta kuitenkin lisää tuonnempana.

-JP

One thought on “Hammondin korjausta; generaattorin laakerointi. (28.5.2019)”

Hieno juttu. Suurkiitos edelleen J-P. Urku soi kun juuri kaupasta ostettu. Mukavaa kesää ja uusia, toivottavasti vähän helpompia haasteita. Terveiset myös Eilalta.